Stellantis e AI: innovazione per l’efficienza nelle fabbriche automotive.

Stellantis e il futuro dell’efficienza produttiva

In occasione della nona edizione del Factory Booster Day di Stellantis, l’azienda ha dimostrato l’importanza della collaborazione con fornitori e startup per migliorare l’efficienza nelle sue fabbriche. Arnaud Deboeuf, Chief Manufacturing Officer di Stellantis, ha comunicato i risultati positivi ottenuti dall’azienda dal 2021, grazie a un’implementazione costante di innovazioni e miglioramenti nei processi produttivi.

Stellantis ha registrato un’11% di riduzione nei costi di trasformazione e un 23% di diminuzione del consumo energetico, accompagnati da una significativa riduzione dei problemi di qualità, pari al 40%. Questi risultati testimoniano l’impegno dell’azienda nella ricerca di soluzioni innovative per ottimizzare le operazioni.

La chiave di questo successo risiede nell’integrazione di tecnologie avanzate, tra cui l’intelligenza artificiale, che rappresenta uno strumento fondamentale per il raggiungimento degli obiettivi fissati. Deboeuf ha sottolineato come queste tecnologie innovatrici stiano già contribuendo a importanti miglioramenti in velocità e sicurezza nei processi produttivi.

Le innovazioni introdotte nel Factory Booster Day hanno trovato applicazione pratica con strumenti come i digital twins e la tecnologia di visione 3D, che consentono un’ottimizzazione continua delle operazioni e un monitoraggio più accurato dei vari passaggi produttivi. Si delinea così un futuro che, grazie all’intelligenza artificiale e ad altre tecnologie emergenti, appare sempre più efficiente e sostenibile.

Iniziative di innovazione al Factory Booster Day

Il Factory Booster Day ha rappresentato un’importante piattaforma per Stellantis, dove l’innovazione non è solo una parola chiave, ma una realtà messa in pratica attraverso la collaborazione con fornitori e startup. Questo evento annuale ha infatti visto presentare idee e soluzioni all’avanguardia nel campo della produzione, tutte finalizzate a migliorare l’efficienza e la sostenibilità delle operazioni.

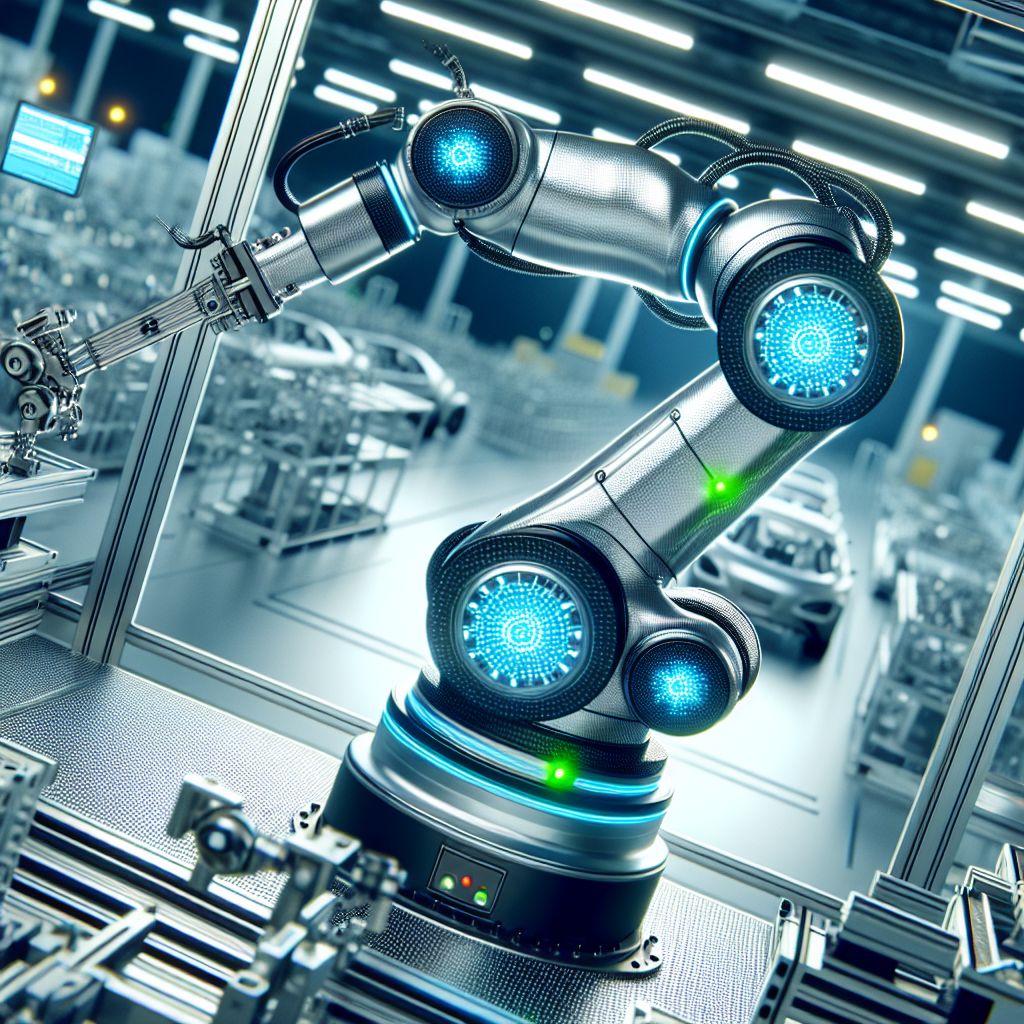

All’ultima edizione, i partecipanti hanno avuto l’opportunità di mostrare progetti che promettono di rivoluzionare il modo di lavorare all’interno degli stabilimenti. Tra le iniziative più interessanti, spicca la presentazione di una guida robotica avanzata che utilizza l’intelligenza artificiale per monitorare e ottimizzare l’installazione del gruppo propulsore. Questo sistema, frutto della collaborazione tra GuideNow e Inbolt, adotta tecnologie di visione 3D per regolare in tempo reale i movimenti dei robot, offrendo così un significativo miglioramento della qualità al contempo riducendo i tempi di attesa.

La piattaforma Autodesk Construction Cloud ha giocato un ruolo centrale, consentendo la gestione integrata di tutte le fasi del processo produttivo. Grazie alla creazione di un digital twin, i team possono simulare e condividere i layout degli impianti in tempo reale, favorendo una maggiore collaborazione e riducendo il margine di errore. Questa innovazione, inizialmente testata nello stabilimento di Windsor, ha portato a una significativa riduzione dei costi e viene ora implementata anche in altre strutture, come quella di Sterling Heights.

Inoltre, l’introduzione delle ruote autonome di wheel.me ha rappresentato un ulteriore passo verso l’automazione, convertendo carrelli tradizionali in robot mobili autonomi. Questa soluzione permette di aumentare l’efficienza senza compromettere i flussi di lavoro esistenti, dimostrando come l’innovazione possa integrarsi perfettamente nei processi produttivi già in atto.

Ruolo dell’intelligenza artificiale nella produzione

L’intelligenza artificiale sta assumendo un ruolo sempre più centrale nella strategia produttiva di Stellantis, contribuendo a trasformare radicalmente i processi tradizionali. Secondo Arnaud Deboeuf, la sua applicazione non è soltanto una novità tecnologica, ma rappresenta una necessità per raggiungere gli ambiziosi obiettivi di efficienza e sostenibilità fissati dall’azienda. In particolare, l’implementazione dell’AI ha facilitato l’analisi di enormi volumi di dati generati dalle operazioni quotidiane, con l’obiettivo di identificare opportunità di miglioramento e ottimizzazione.

Un aspetto fondamentale dell’uso dell’intelligenza artificiale è la capacità di predire e prevenire problemi di qualità prima che si verifichino, riducendo così i rifiuti e migliorando l’affidabilità del prodotto finale. Attraverso algoritmi avanzati, Stellantis può monitorare in tempo reale le prestazioni dei macchinari e gli standard di produzione, intervenendo tempestivamente in caso di anomalie. Questo approccio non solo aumenta la produttività, ma consente anche una maggiore valorizzazione delle risorse, contribuendo a una produzione più sostenibile.

Inoltre, l’AI semplifica il processo decisionale supportando i manager nella scelta delle migliori pratiche operative e nella pianificazione strategica. Strumenti di analisi predittiva consentono di ottimizzare i tempi di produzione e di organizzare le risorse in modo più efficace, creando un ambiente di lavoro più agile e reattivo alle sfide del mercato.

L’integrazione dell’intelligenza artificiale con altre soluzioni tecnologiche, come i digital twins e la visione 3D, amplia ulteriormente le possibilità di innovazione. Queste tecnologie lavorano in sinergia, migliorando la simulazione e la visualizzazione dei processi, permettendo ai team di anticipare e risolvere in modo proattivo le problematiche operative. Attraverso questo mix sinergico di tecnologie, Stellantis sta segnando nuovi standard nel settore automobilistico, ponendo l’accento su una produzione più intelligente e responsabile.

Tecnologie avanzate e digital twins

Le tecnologie avanzate, in particolare l’uso dei digital twins, stanno assumendo un ruolo fondamentale nel piano di Stellantis per ottimizzare l’efficienza produttiva. Grazie a queste soluzioni innovative, i team di lavoro sono in grado di creare repliche digitali dei processi fisici, permettendo una simulazione accurata delle operazioni e un monitoraggio in tempo reale delle performance. Questo approccio non solo supporta la diagnostica avanzata, ma consente anche una rapida identificazione di aree di miglioramento e la previsione di eventuali ostacoli prima che si manifestino nella produzione.

La piattaforma Autodesk Construction Cloud è un esempio tangibile di come Stellantis abbia integrato i digital twins nel processo produttivo. Essa facilita la condivisione e la simulazione dei layout di impianto, garantendo una collaborazione più fluida tra i vari team e riducendo il rischio di errori. Inoltre, la possibilità di visualizzare le modifiche in tempo reale favorisce decisioni più rapide e informate, contribuendo a una gestione più efficace delle risorse e del tempo.

In un contesto dove l’efficienza è imperativa, l’utilizzo di tecnologie di visione 3D, combinato con i digital twins, ha permesso a Stellantis di migliorare ulteriormente la qualità delle linee produttive. Le immagini tridimensionali offrono un’analisi approfondita durante le varie fasi della produzione, consentendo di ottimizzare i processi e di adottare precauzioni adeguate per prevenire problemi di qualità. Questa sinergia tra tecnologia digitale e processi fisici rappresenta una rivoluzione nel modo in cui i prodotti sono progettati, realizzati e distribuiti.

La continua evoluzione delle tecnologie digitali sta preparando il terreno per una maggiore automazione e intelligenza all’interno degli stabilimenti Stellantis. Con l’introduzione delle ruote autonome di wheel.me, i flussi produttivi stanno già beneficiando di un aumento dell’efficienza operativa. L’implementazione di sistemi autonomi, unita alla strategia di digitalizzazione, evidenzia l’impegno dell’azienda verso l’innovazione continua e la sostenibilità a lungo termine.

Obiettivi sostenibili e impatti attesi sul mercato

Stellantis si sta preparando a dare un forte impulso agli obiettivi di sostenibilità, con l’ambizioso traguardo di azzerare le emissioni entro il 2038. Questo obiettivo è supportato da una strategia globale che mira a ridurre i costi di produzione del 40% entro il 2030, sfruttando tecnologie innovative e pratiche operative più efficienti. L’impegno dell’azienda non si limita solo a miglioramenti interni, ma si estende anche all’impatto complessivo sul mercato automobilistico.

Le politiche di sostenibilità di Stellantis sono concepite per rispondere a un mercato che richiede produzi più sostenibili e responsabili. I investimenti in intelligenza artificiale e tecnologie avanzate non solo migliorano l’efficienza produttiva, ma contribuiscono anche a creare un ambiente di lavoro più ecologico. Secondo Deboeuf, l’uso di queste tecnologie innovative aiuterà Stellantis a soddisfare la crescente domanda di prodotti con un minor impatto ambientale.

La trasformazione digitale e l’adozione di pratiche sostenibili portano con sé numerosi vantaggi commerciali. Le aziende che investono in tecnologie pulite e pratiche produttive sostenibili possono ottenere un notevole vantaggio competitivo, capitalizzando su una clientela sempre più consapevole e attenta alle questioni ambientali. Stellantis, attraverso il suo impegno proattivo, punta non solo a migliorare i propri margini di profitto, ma anche a posizionarsi come leader di mercato nell’innovazione sostenibile.

Inoltre, la riduzione dei costi di produzione e l’aumento dell’efficienza portano a un abbattimento dei prezzi per i consumatori finali, facilitando l’accesso a veicoli più sostenibili. Questo ciclo virtuoso di innovazione e sostenibilità rappresenta una strada promettente per Stellantis, che mira a conquistare la fiducia dei consumatori e a costruire una base di clienti leali, pronti a sostenere un futuro più verde nel settore automobilistico.

DIRETTORE EDITORIALE

Michele Ficara Manganelli ✿

PUBBLICITA’ – COMUNICATI STAMPA – PROVE PRODOTTI

Per acquistare pubblicità CLICCA QUI

Per inviarci comunicati stampa e per proporci prodotti da testare prodotti CLICCA QUI