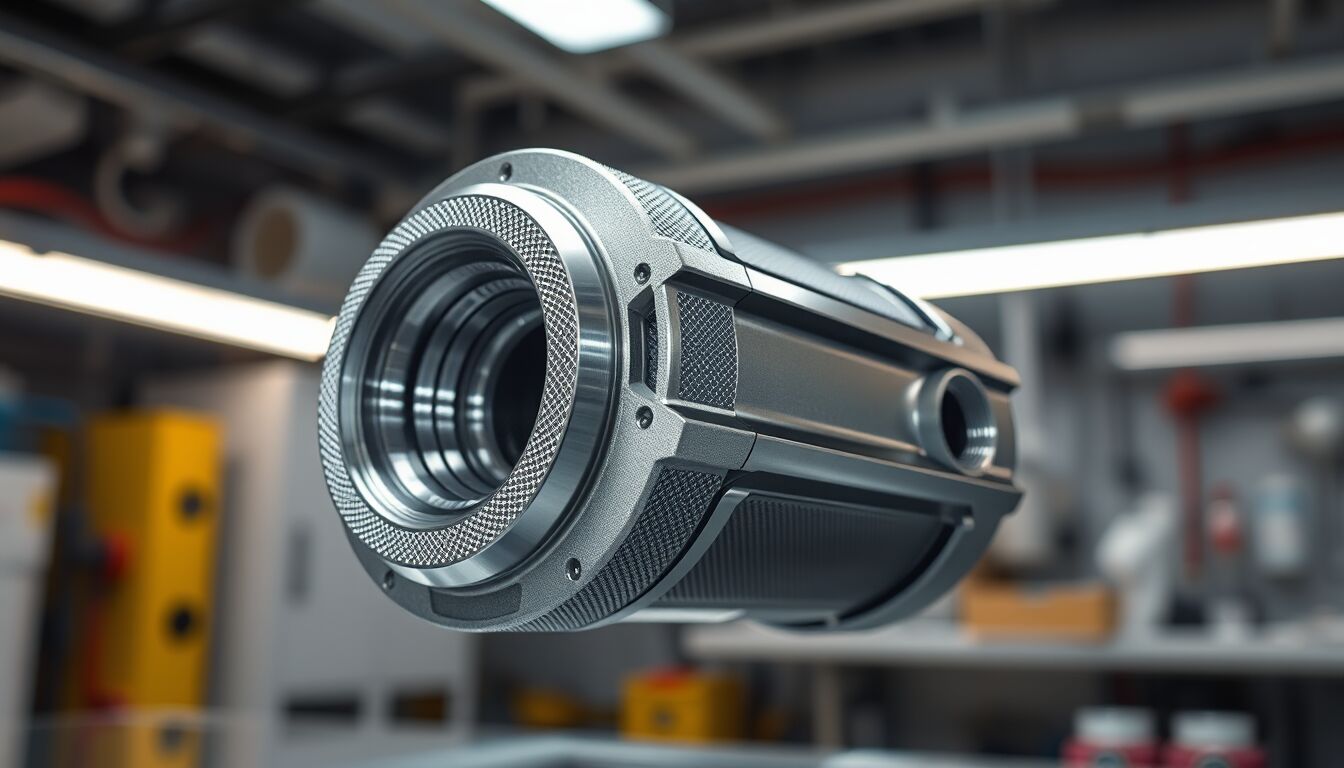

Titanio avanzato: scopri la lega innovativa più resistente e conveniente del mercato attuale

Una lega di titanio innovativa e conveniente

La recente innovazione sviluppata dalla RMIT University rappresenta un significativo progresso nella produzione di leghe di titanio mediante stampa 3D, offrendo un materiale non solo più economico ma anche ottimizzato per le specifiche esigenze della manifattura additiva. Questa nuova lega riduce i costi di produzione di circa un terzo rispetto alle leghe convenzionali impiegate nei settori aerospaziale e medico, grazie alla sostituzione del costoso vanadio con elementi più accessibili e abbondanti sul mercato. Tale strategia dimostra un approccio consapevole che supera il semplice adattamento di leghe tradizionali, favorendo invece una progettazione mirata che risponde alle reali possibilità offerte dalla stampa 3D. Ryan Brooke, figura di riferimento nello studio, evidenzia come questa svolta possa finalmente liberare il potenziale tecnologico della manifattura additiva, liberandola dai limiti imposti dalle tecniche ereditate dal passato.

Prestazioni meccaniche migliorate rispetto agli standard tradizionali

Le valutazioni sperimentali condotte sulla nuova lega di titanio hanno evidenziato un miglioramento sostanziale nelle proprietà meccaniche rispetto al classico Ti-6Al-4V, comunemente impiegato nell’industria aerospaziale e medica. La soluzione formulata dai ricercatori RMIT affronta con successo due ostacoli chiave della manifattura additiva: i costi elevati e l’eterogeneità delle performance meccaniche. Grazie a una microstruttura granulare uniforme, la nuova lega offre una combinazione superiore di resistenza e duttilità, superando le prestazioni dei metalli tradizionali adattati al 3D. L’innovazione consente dunque di ottenere componenti più affidabili e performanti, riducendo contemporaneamente i margini di difetto e variabilità intrinseci alla produzione additiva.

Durante i test effettuati nel corso del programma ON Prime del CSIRO, gli operatori provenienti dai settori automotive, aerospaziale e medicale hanno confermato come l’approccio innovativo rappresenti un salto quantitativo e qualitativo, non semplicemente un miglioramento incrementale. L’obiettivo strategico, infatti, è favorire l’adozione su larga scala delle tecnologie 3D con materiali progettati specificamente per questo scopo, superando un approccio finora limitato all’adattamento delle leghe tradizionali. Questo cambio di paradigma è fondamentale per ottenere vantaggi concreti e sostenibili nella produzione avanzata.

Dalla ricerca alla commercializzazione: sfide e opportunità

La transizione dalla fase sperimentale alla commercializzazione della nuova lega di titanio presenta un insieme complesso di sfide che vanno affrontate con rigore e strategia mirata. La RMIT University ha già avviato le pratiche di protezione intellettuale tramite un brevetto provvisorio, segno tangibile dell’importanza e del potenziale impatto industriale dell’innovazione. Tuttavia, per tradurre questi risultati scientifici in prodotti commerciali concreti, è indispensabile costruire una rete di collaborazioni solide lungo l’intera catena di fornitura, coinvolgendo sia le realtà industriali specializzate che gli stakeholder della manifattura avanzata.

Il professor Mark Easton sottolinea come il successo della commercializzazione dipenda dalla capacità di unire competenze multidisciplinari – dalla scienza dei materiali all’ingegneria di processo fino al marketing industriale – e garantire investimenti significativi su scala industriale. Il programma di ricerca guidato da Ryan Brooke è supportato da una Research Translation Fellowship, che favorisce l’interazione tra ricerca e mercato, con l’obiettivo di superare le barriere tecnologiche e normative tipiche di settori ad alta regolamentazione come l’aerospaziale e il medicale.

La produzione e la validazione dei campioni effettuate presso l’Advanced Manufacturing Precinct di RMIT dimostrano la readiness tecnologica per l’industrializzazione. Resta però cruciale definire modelli di business sostenibili e strategie di scaling per adattare la produzione alle esigenze di volumi e qualità richiesti dai settori target. L’approccio pragmatico e interdisciplinare presuppone un dialogo costante con i partner industriali per adeguare il materiale alle specifiche applicazioni e supportare l’adozione su larga scala di questa innovazione.

DIRETTORE EDITORIALE

Michele Ficara Manganelli ✿

PUBBLICITA’ – COMUNICATI STAMPA – PROVE PRODOTTI

Per acquistare pubblicità CLICCA QUI

Per inviarci comunicati stampa e per proporci prodotti da testare prodotti CLICCA QUI